新規登録者向け|国際送料0円キャンペーン

\ 海外調達・OEM・卸仕入れなら、THE CKB /

海外仕入れを始めてみたいけれど、

「まずは少量で試したい」「送料がネック」という方も多いのではないでしょうか。

THE CKBでは、そんな方に向けて

新規登録者限定・初回仕入れ1回限りの国際送料0円キャンペーンを実施中です!

小ロットでのテスト仕入れから、将来的なOEM・ODM展開まで。

THE CKBが、あなたのビジネスの第一歩をサポートします。

自社ブランド製品の製造を外部に委託するOEM生産は、多くの事業者にとって有効な戦略です。

設備投資を抑え、開発やマーケティングにリソースを集中できるメリットがあります。

この記事では、OEM生産の基本から、委託先の種類と選び方、品質管理体制の構築、そして契約交渉のポイントまで、失敗しないためのノウハウを徹底的に解説します。

しかし、委託先の選定ミスや品質管理の不備、契約内容の曖昧さは、深刻なトラブルを引き起こしかねません。

これからOEM生産に取り組むことを検討されている事業者の方にとって、ビジネスを加速させるための実践的な知識を身につくことは間違いないでしょう。

ぜひ最後まで読んで、参考にしてください。

OEM生産は「Original Equipment Manufacturer」の略で、他社ブランドの製品を製造することを指します。

最初に、OEM生産の基本的な概念や、ODMやPBとの違い、OEMがもたらすメリット、そして企画から納品までの一般的な流れについて詳しく解説していきます。

OEM生産を検討する上で、類似した用語であるODMやPBとの違いを正確に理解しておくことが重要です。

それぞれの特徴を知り、自社の目的や状況に合わせて最適な方法を選択しましょう。

OEMは、委託者(ブランド企業)が製品の仕様を決定し、受託者(メーカー)にその仕様に基づいた製造を依頼する形態です。

製品の設計や開発は基本的に委託者が行い、受託者は指示された通りに製造することに特化します。

ある化粧品ブランドが自社で開発した処方とデザインに基づき、製造設備を持つ工場に生産を委託する場合などがこれにあたります。

委託者は製品の知的財産権を保持し、自社のブランドイメージに沿った製品開発が可能です。

その一方で、製品開発に関する技術やノウハウが自社に必要となります。

ODMは、受託者(メーカー)が製品の設計・開発段階から製造までを、一貫して担当する形態です。

委託者は製品のコンセプトや大まかな要望を伝えるだけで、受託者が持つ技術力やノウハウを活かして製品化が進められます。

そのため、開発リソースや技術を持たない企業でも、スピーディーに製品を市場投入することが可能です。

ただし、製品の設計・開発は受託者に依存するため、独自性を出しにくかったり、技術ノウハウが自社に蓄積されない側面も存在します。

PBは、小売業者や卸売業者などが自ら企画し、自社のブランド名を付けて販売する商品です。

一般的には「プライベートブランド」と呼ばれ、製造自体は、OEMメーカーやODMメーカーに委託されるケースがほとんどです。

スーパーマーケットやコンビニエンスストアなどでよく見かける、オリジナル商品などが代表例です。

PBは、流通業者が自社の顧客ニーズに合わせて商品を開発し、中間マージンを削減することで価格競争力を高めることを目的としています。

OEM/ODMは製造形態の分類であるのに対し、PBはブランドの所有形態による分類という違いがあります。

どの形態を選ぶかは、自社の持つリソース(技術力、開発力、資金力)、製品の特性、ブランド戦略によって異なりますので、以下の基準を参考にしてください。

それぞれのメリット・デメリットを理解し、自社の目指す方向性に合致した方法を選択することが成功への第一歩です。

OEM生産を活用することは、事業者にとって以下のような多くのメリットをもたらします。

これらのメリットを最大限に活かすことで、企業はリスクを抑えつつ事業を拡大し、市場での競争力を高めることが可能となるのです。

それぞれを具体的に見ていきましょう。

自社で工場を建設・運営するには、莫大な設備投資や土地代、人件費、維持管理費が必要となります。

OEM生産を利用すれば、これらのコストを大幅に削減できます。

製造を外部に委託することで、製品の企画・開発、ブランディング、マーケティング、販売といった、より付加価値の高い業務にリソースを集中投下できます。

需要の変動に合わせて生産量を調整することは、自社工場だけでは難しい場合があります。

OEM生産なら、需要が増加した際に委託量を増やしたり、複数の委託先を活用したりすることで、柔軟に生産能力への対応が可能です。

OEMメーカーは、多くの場合、特定の製品分野に関する豊富な経験や確立された生産ラインを持っています。

これらのノウハウや設備を活用することで、自社で一から製造体制を構築するよりも、はるかに短い期間で製品を市場に投入することが可能です。

特に国内のOEMメーカーなどでは、比較的小さなロットからでも生産を引き受けてくれる場合があります。

これにより、テストマーケティングや多品種少量生産など、多様なニーズに対応が可能です。

OEM生産をスムーズに進めるためには、企画段階から最終的な納品に至るまでのプロセスを理解しておくことが大切です。

一般的なStepは以下の通りです。

Step1:企画・コンセプト決定

Step2:委託先候補の選定と情報収集

Sterp3:見積もり依頼と条件交渉

Step4:委託先の決定と契約締結

Step5:試作品の製作と評価

Step6:本生産(量産)開始

Step7:品質検査

Step8:納品

これらの流れに沿って、OEM生産の内容を具体的に見ていきましょう。

まず、作りたい製品の具体的なアイデアを固めます。

ターゲットとする顧客層、製品の機能や性能、デザイン、品質レベル、目標とする販売価格、販売計画などを明確にします。

この段階で製品コンセプトが具体的であるほど、後の工程がスムーズに進みます。

決定した製品コンセプトに基づき、製造を委託可能なOEMメーカーを探します。

インターネット検索、業界展示会、ビジネスマッチングサイト、業界団体からの紹介など、様々な方法で候補をリストアップし、実績などを参考にして数社へ絞りこみます。

絞り込んだ候補メーカーに、製品仕様書や希望ロット数、納期などを提示し、見積もりを依頼します。

価格だけでなく、品質、技術力、納期、サポート体制などを総合的に比較検討します。

比較検討の結果、最も条件に合うメーカーを最終的な委託先として決定します。

その後、双方の合意内容に基づき、OEM生産契約を締結します。

本生産に入る前に、試作品を製作してもらい、仕上がりに問題はないかなどを詳細に評価します。

必要があれば修正を依頼し、最終的な仕様を確定させます。

試作品が承認され、最終仕様が確定したら、いよいよ本生産が開始されます。

生産スケジュールや進捗状況については、委託先と密に連携を取りながら確認していくことが大切です。

製造工程中および完成した製品に対して、契約で定められた品質基準に基づき検査が行われます。

委託先による検査が基本ですが、必要に応じて委託者側での立ち会い検査や、第三者機関による検査を実施することもあります。

品質検査に合格した製品が、指定された期日・場所に納品されます。

納品された製品を受け入れる際にも、数量や状態などを最終確認(受入検査)します。

この一連の流れを理解し、各ステップで適切な対応をとることが、OEM生産を成功させる鍵となります。

OEM生産を成功に導くためには、自社の製品や事業戦略に最も適したパートナー(委託先メーカー)を選ぶことが極めて重要です。

ここでは、主なOEM生産パートナーの種類とその特徴、そして選定する際のポイントについて解説していきます。

国内のOEMメーカーに製造を委託することには、多くのメリットがありますが、コスト面など考慮すべき点も存在します。

その特徴を理解し、適切な選び方を実践することが重要です。

国内OEMメーカーの主な特徴

| 項目 | 内容 |

|---|---|

| 品質・技術力 | 高水準な場合が多く信頼性が高い |

| コミュニケーション | 言語・文化・商習慣の壁がなく意思疎通がスムーズ |

| 地理的メリット | 工場訪問や打ち合わせが容易 |

| リードタイム・納期 | 海外に比べ輸送時間が短く納期管理がしやすい |

| 生産ロット | 比較的小ロットから対応可能なメーカーが多い |

| コスト | 海外と比較して高い |

国内OEMメーカーを選ぶ際は、まず自社製品の分野における実績と専門性を確認しましょう。

求める品質を実現できる技術力や設備、そして品質管理体制(ISO認証など)の整備状況は必須チェック項目です。

次に、担当者とのコミュニケーションが円滑か、要望に対して柔軟に対応してくれるかを見極めます。

コストはもちろん重要ですが、最低発注ロット(MOQ)が自社の販売計画と合っているかも確認が必要です。

可能であれば、必ず工場見学を実施してください。

これらの点を総合的に評価し、長期的なパートナーとして信頼できる企業を選びましょう。

海外のOEMメーカーに製造を委託することにも、国内にはない多くのメリットがありますが、注意すべき点も少なからず存在します。

海外OEMメーカーの主な特徴

| 項目 | 内容 |

|---|---|

| コスト | アジア諸国で人件費等が安く価格競争力が高い |

| 生産能力 | 大規模工場が多く大量生産に対応しやすい |

| 技術力 | 電子機器やアパレルなど特定分野で高い技術が集積している |

| コミュニケーション | 言語・文化・商習慣の壁があり注意が必要 |

| 品質管理 | 距離の問題や意識の違いから管理が難しい場合がある |

| 納期・輸送 | リードタイムが長く輸送遅延や事故のリスクがある |

| カントリーリスク | 政治・経済情勢、法規制変更、為替変動などの影響を受ける |

まず、候補先の信頼性や実績について徹底的に情報収集し、可能であれば現地を訪問して工場設備や管理体制を直接確認しましょう。

品質管理体制は特に厳しくチェックし、具体的な検査基準や不良品対応を契約書に明記することが不可欠です。

言語・文化・商習慣の違いを前提に、誤解を防ぐため通訳の活用も視野に入れ、明確なコミュニケーションプランを立てましょう。

契約書は、現地の法律にも詳しい専門家のレビューを受けることを強く推奨します。

輸送や通関、予期せぬトラブルを考慮し、納期には十分な余裕を持たせたスケジュール管理を心がけてください。

OEM生産を検討する際、汎用的な製品だけでなく、特定の業界に特化した専門性の高いOEMメーカーが存在します。

これらのメーカーは、その業界ならではの深い知識、技術、設備、そして規制対応能力を持っていることが多く、委託者にとって大きなメリットとなるでしょう。

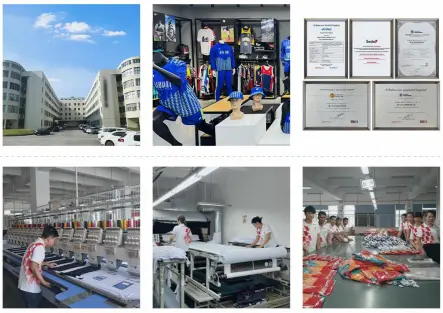

ここでは、弊社が提携するスポーツウェアとアウトドアウェアに特化した工場を紹介します。

弊社が提携するスポーツウェア生産に特化した工場で、昇華プリンター、熱転写プレス機、レーザーカッターなど、各種縫製機器を完備しています。

最小ロット30枚からの対応が可能で、デザインサポートも熟練スタッフが対応し、料金後払いも可能なので、初心者の人でも安心です。

スポーツウェアメーカーの選び方に関する情報は、下記記事が参考になります。

総工場面積:20,800㎡

総従業員数:500名

月間生産能力:120,000着

輸出実績:25ヵ国以上

取引実績:「Walmart」「4F」「JULES」等の有名ブランド

福建省・江西省の2拠点に展開する、アウトドアウェア生産に特化した工場では、BSCI、ISO,

ウォルマート認証を取得した高品質な商品を低価格で提供しています。

納期も、サンプルに7~10日、初回生産に90~100日程度と短納期です。

最低発注量も、1デザインあたり1,000着と、比較的少なめなので、予算の少ない事業者でも安心してご利用いただけます。

アウトドアウェアメーカーの選び方に関しては、下記記事が参考になります。

東京の弊社サンプルショールームにおきまして、スポーツウェアとあわせて、OEM商品のサンプルを展示しています。

OEM商品の開発に興味のある方は、無料相談・無料サンプルの提供を行っていますので、ぜひ、下記よりご連絡ください。

OEM生産において、製品の品質を維持・向上させることは、事業の成否を左右する最も重要な要素の一つです。

ここでは、品質管理の要となる以下の事項について、具体的な対策を解説します。

それぞれを見ていきましょう。

OEM生産における品質管理の第一歩は、明確な「品質基準」を設定し、それを委託先と正確に共有することです。

品質基準が曖昧であったり、委託者と受託者の間で認識にズレがあったりすると、完成した製品が期待通りでないといったトラブルの原因となります。

そのような事態を避けるためにも、以下のポイントをおさえましょう。

品質基準の設定のポイント

| 製品仕様の具体的な定義 | 製品の寸法、重量、材質、成分、性能、色、外観といった項目の数値と交差(誤差範囲) |

| 検査項目と検査方法の明確化 | 検査項目の方法(目視、測定器、試験機など)と実施タイミング・頻度 |

| 外観基準の設定と見本 | 合格・不合格の境界を示す「限度見本」や、基準色を定めた「色見本(標準色票)」の共有 |

| 安全性・法規制基準 | 製品に関連する法律(食品衛生法、薬機法、家庭用品品質表示法等)を遵守するための基準の盛り込み |

これらの基準は最低限満たすべき必須要件となります。

設定した品質基準を委託先と正確に共有するには、まず内容を「品質基準書」として具体的に文書化することが基本です。

図や写真、合格・不合格の境界を示す「限度見本」などを活用し、誰が見ても理解できるよう分かりやすく記述しましょう。

この基準書をもとに委託先と十分に協議し、双方の合意を得た上で、契約書に添付または引用して正式な取り決めとします。

品質基準は一度決めたら終わりではなく、市場の変化などに合わせて定期的に見直し、変更が生じた場合は速やかに委託先と共有し、改めて合意を得るプロセスも不可欠です。

良い製品を作るには、完成品だけでなく、製造の各段階でのチェックが欠かせません。

これは、不良を早期に発見し、問題が大きくなる前に対処するため、そして不良品が市場に出るのを防ぐためです。

主なチェックポイントは以下の4つです。

これらのチェックは委託先に任せきりにせず、委託者も積極的に関わることが重要です。

定期的な工場監査、検査データの共有、時には検査への立ち会いなどを通じて、委託先と協力して品質を守る体制を築きましょう。

品質トラブルが発生したら、まず慌てずに「いつ、どこで、何が起きたか」事実を正確に把握し、被害拡大を防ぐ応急処置(出荷停止など)を迅速に行いましょう。

次に、なぜ問題が起きたのか、「根本的な原因」を「なぜ?」と繰り返し問いかけ、徹底的に突き止めます。

原因が特定できたら、作業手順の見直しやチェック体制の強化など、「仕組み」で再発を防ぐ具体的な対策を立て実行します。

この際、委託先と責任を押し付け合うのではなく、オープンに情報を共有し、協力して解決にあたる姿勢が不可欠です。

最後に、講じた対策が有効に機能しているかを確認し、改善された方法をルール化して定着させることが、同じ過ちを繰り返さないために重要です。

OEM生産を円滑に進め、長期的に良好な関係を築くためには、委託先との間で締結する「契約」が極めて重要な役割を果たします

このセクションでは、OEM生産契約に盛り込むべき重要事項、委託費用や支払い条件に関する交渉術、そして見落としがちな知的財産権の保護について、実践的なポイントを解説します。

OEM生産をスムーズに進めトラブルを防ぐためには、契約書で様々なルールをしっかり決めておくことが非常に重要です。

以下の表は、そのために特に重要なポイントをまとめたものですので、参考にしてください。

| 項目 | 内容 |

|---|---|

| 基本事項 | 誰が誰に、何を、いつまで委託するのか、基本的な枠組みの明確化 |

| 製品関連 | 製品仕様(設計図)や品質レベルの具体的化 |

| 取引の流れ | 発注方法、納期、納品場所などのルール化 |

| 価格・支払い条件 | 製品単価、支払い方法やタイミングなどに関するルールの明確化 |

| 原材料・部品管理 | 材料や部品、金型などをどちらが用意し、どう管理するかの取り決め |

| 保証と責任 | 製品に問題があった場合の保証内容や事故時の責任分担 |

| 権利関係 | デザインや技術(知的財産権)が誰のもので、どう扱うかのルール化 |

| 秘密保持 | お互いの秘密情報(技術やノウハウ)の取り扱いの明確化 |

| トラブル関連 | 契約違反があった場合の契約解除や紛争解決の方法の決定 |

各項目について、「具体的にどうするか?」を契約書に明記しておくことで、委託者(あなた)と受託者(メーカー)の認識が一致し、安心して取引を進めることができます。

費用交渉では、まず詳細な見積もりを複数社から取得し、内訳まで比較検討しましょう。

単純な値引き要求より、ロット調整や仕様見直しなど、メーカーと協力してコスト削減を目指す姿勢が有効です。

将来の価格変動に備え、改定ルールも明確に定めておきましょう。

支払い条件では、自社のキャッシュフローを考慮し、支払いサイト(締め支払日)や支払い方法(振込手数料負担など)、金型代といった初期費用の支払い時期を交渉します。

海外取引では、通貨や為替レートの取り決めも必要です。

交渉全体では、高圧的にならず、対等なパートナーとして誠実な対話を心がけることが重要です。

一方的な要求は避け、Win-Winの関係と長期的な信頼構築を目指しましょう。

OEM生産では、製品のデザインや技術、ブランドロゴといった「知的財産」を委託先メーカーに預けることになります。

これをしっかり守らないと、勝手に使われたり、情報が漏れて模倣品が出回ったりする危険があります。大切なのは、まず契約書で以下のルールを明確に決めること。

これらの内容を、具体的に盛り込みましょう。

さらに、可能であれば、技術を特許、デザインを意匠、ブランド名を商標として登録し、法的な権利として保護することも非常に有効です。

特に海外メーカーとの取引や、権利関係が複雑になりそうな場合は、弁理士や弁護士といった専門家に相談しながら進めることを強くお勧めします。

自社の貴重な資産である知的財産を、しっかりと守りましょう。

OEM生産は、単なる「外注」ではなく、委託者と受託者が協力して価値を創造する「パートナーシップ」です。

明確な目標設定、オープンなコミュニケーション、そして相互の信頼関係に基づき、品質、コスト、納期の全てにおいて最適なバランスを追求することが重要となります。

この記事で紹介した知識やノウハウを活用し、自社にとって最適なOEM生産戦略を構築・実行することで、ビジネスの成長を加速させることができるはずです。

初めてOEM取り組む方は、資金面において圧倒的に中国OEMが有利ですが、言葉や商習慣の違いが気になる方も多いと思います。

弊社はアパレルの特定分野に特化した既述の工場を持つだけでなく、数多くの優良OEM工場と提携しています。

興味のあるかたは、弊社のスタッフがいでも相談にのりますので、ぜひ下記よりコンタクトください。

会員登録は無料です

気軽に始めてみませんか?

お悩みや疑問を解消し

ビジネスを加速させませんか?